熔模鑄造解決螺紋蓋縮孔的實例

馬小平

江蘇泰州華鑫不銹鋼製品有限公司

—————————————————————————————————————

The real example of the die casting solution for the conch hole

摘 要

熔模精密鑄造相對於其他鑄造的區別主要是殼模燒結( 1100℃左右)條件下澆注,帶來很好(hǎo)的充模能(néng)力,但是給鑄件的補縮造成(chéng)諸多困難,在運用電腦數值模似分析的同時,還要考慮到鑄件冷卻時的溫度梯度,根據鑄件的結構特點及綜合對(duì)策,持續改善方案,解決獨立熱點的補縮,達到消除縮孔的目的。

關鍵字:縮孔;鋼液通道(dào);溫度梯度;熱點補縮;持續改善

keyword:shrinkage cavity;Liquidsteel channel;temperature gradientHot feeding;continuous improvement

在熔模鑄造生產中,鑄件上經常會發生縮孔缺陷,造成(chéng)縮孔的原因一般是跟鑄件結構、熔煉澆注、工藝設計三個方面(miàn)有關。筆者感到,在分析、解決縮孔缺陷的生產實踐中,要遵循溫度梯度的理論,分析鑄件具體結構特點,正確採取熱點補縮的方法和持續改進的原則。

1 鑄件介紹

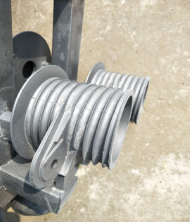

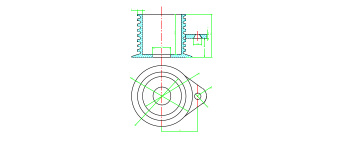

零件名稱螺紋蓋,出口美國,材料爲不鏽鋼304,尺寸精度和表面(miàn)品質要求較高,單件重量0.5kg,鑄件簡圖,見圖1。

圖1螺紋蓋零件簡圖

FIG. 1 schematic diagram of threaded cover parts.

2 首次澆鑄工藝

圖2是螺紋蓋蠟模的內澆口,放在Ø78mm的平面(miàn)上,對稱位置設置2隻,見圖2和圖3。

圖2 內澆口位置 FIG. 2 gate position. |

圖3 內澆口的形狀 Figure 3 the shape of the gate. |

組樹方案二種,一種是橫模頭,另一種是豎模頭,見圖4和圖5。採用中溫蠟全矽溶膠工藝制殼,殼模澆結溫度1150℃,保溫30min,澆注溫度1670℃。

圖4橫模頭組樹方案 Figure 4. Transverse module head group tree scheme. |

圖5豎模頭組樹方案 Figure 5. The vertical die head group tree scheme. |

澆注前,採用電腦數值模似分析沒有發現有縮孔缺陷。實際生產後,採用橫模頭和豎模頭都(dōu)產生較嚴重的縮孔,見圖6。

圖6縮孔缺陷嚴重

Fig.6 serious shrinkage defect.

3 縮孔分析

原先認為該鑄件的複雜程度一般,通過首次澆注後重新對鑄件結構進行分析,認為該鑄件整體結構屬於薄壁件,但是在螺紋蓋的中部有一個法蘭狀的凸台,凸台上有三個階梯平面(miàn)層次結構,第一層次平面(miàn)的厚度2.86mm,第二層次平面(miàn)厚度為4.98mm,第三層次的平面(miàn)厚度為9.26mm,壁厚相差很大,見圖7,

圖7 凸台上三個階梯平面(miàn)

Figure 7. Three steps plane on the convex table.

螺紋凸台根部與螺紋的連接處產生縮孔。探究其原因,凸台壁厚最大處與螺紋薄壁形成(chéng)孤立熱點石,凝固冷卻過程中無法建立正确溫度梯度,沒做到薄壁螺紋處最先冷卻。凸台的第三階台部分的厚壁最厚,必須要最後冷卻,這樣才符合順序凝固的原則。在最後凝固之處必需要有充足的鋼液供給其冷卻時體積收縮補充之用,否則,縮孔缺陷就(jiù)會發生在靠近凸台最厚處的螺紋上。同時也應該肯定,圖4和圖5組樹方案的優點,澆注時鋼液不發生渦旋,流動平穩,充模順暢,工藝得料率高,這些特點必須保留。同時分析認為,首次澆鑄工藝中的殼模燒結溫度偏低,保溫時間适中,鋼液的澆注溫度偏高,違背了“低溫鋼液澆鑄,高溫殼模燒結”的原則。

4 工藝改進

首先建立補縮通道(dào),讓鋼液供給法蘭狀的凸台以滿足補縮之用。所以,在模頭與凸台平面(miàn)加了8mm的通條,見鑄件,如圖8。採用圖5組樹方案。並且,殼模焙澆溫度提高到1180℃,保溫30min,澆注溫度降為1650℃。

澆注結果,縮孔沒有完全消除,但是,縮孔的範圍明顯減小,縮孔的深度也變淺了,見圖8。

圖8 在凸台平面(miàn)與模頭處加搭通條

說明對產生縮孔缺陷分析判斷是正確的,更證實,加上的通條偏小、沒有加到位,歸根究底,還是對鑄件不同部位應該有不同的冷卻速度缺乏深知,沒有把握好(hǎo)溫度梯度對冷卻速度的調整。

圖9 加通條後縮孔面(miàn)積減少

FIG. 9 reduced shrinkage cavity area after adding a strip

5 持續改善

我們在法蘭狀凸台第三層次的側面(miàn)上發現有9mm╳9.5mm的小平面(miàn),見圖10和圖11,選為內澆口的位置,內澆口的形狀見圖12。

圖10正面(miàn)有9mm×9.5mm平面(miàn) Figure 10 front has 9mm x 9.5mm plane. |

圖11 側面(miàn)9mm×9.5mm的位置 Figure 11 side 9mm x 9.5mm position. |

內澆口底部尺寸長9mm╳寬9.5mm╳高14mm,做成(chéng)錐形,由於熔模鑄造的工件小,一般情況下澆注系統中的內澆口既是連接鑄件的澆口,更要讓它發揮冒口的作用,建立起(qǐ)溫度梯度,使凸台的壁厚最大處得到補縮,並且順序凝固最後冷卻。考慮到薄壁件必須快速充模,所以,另一個內澆口仍在原Ø78mm的平面(miàn)上,用搭蠟條連接。

為了提高生產效率,不再使用常規的二叉模頭,重新設計專用模頭,見圖12。

圖12內澆口的形狀

Figure 12 the shape of the gate.

經過持續改善澆注系統後,螺紋蓋上的縮孔徹底消除,從內澆口切割斷面(miàn)看,補縮效果相當成(chéng)功,成(chéng)品率達到100%,見圖13-1和圖13-2。

圖13-1 縮孔完全消除 FIG. 13-1 The shrinkage cavity is completely eliminated. |

圖13-2 縮孔完全消除 FIG. 13-2 The shrinkage cavity is completely eliminated. |

考慮到內澆口的位置比較特殊,後續的切割工序有困難,一不小心就(jiù)會切傷鑄件。所以,開(kāi)設一副專用沖壓模具,在沖床上將(jiāng)內澆口很順利地切下來。見圖14。

圖14 內澆口切割模具

Fig.14 Inner gate cutting mold

+86 523 83789258

+86 523 83789258 info@tzhuaxin.com

info@tzhuaxin.com